Sanierung Duro I – Lastesel erhält Rundumerneuerung

Der über 20-jährige Mannschaftstransporter wird für insgesamt 500 Millionen Franken saniert. Die Firma VERWO AG verarbeitet im Duro I auch Teile von uns. Wie kam es dazu?

«Ja. Ich bin sicher, dass wir das eine oder andere optimieren können.» Stefan Mecker, Leiter Materialwirtschaft & Logistik bei der Firma VERWO AG in Reichenburg, ist zuversichtlich als er das Telefonat mit Bruno Vogelsang, dem Inhaber der VERWO AG, beendet.

Die Sanierung des geländegängigen Armee-Lastwagens Duro I ist das grösste Projekt in der Firmengeschichte der VERWO AG und hat die Produktion der gelben Postbriefkästen vom Platz eins längst verdrängt. Die Nullserie ist in Produktion. Es läuft noch nicht alles rund, was bei 300 Teilen von zirka 30 verschiedenen Lieferanten nicht weiter verwundert. So ist Stefan Mecker unter anderem mit Ausloten von Optimierungsmöglichkeiten beschäftigt.

Der Duro

Wer in den letzten 20 Jahren einmal Militärdienst geleistet hat, sieht ihn vor seinem geistigen Auge. Er ist der Lastesel, der Truppen und Material transportiert. Das Sanierungsprojekt war und ist umstritten. Im Parlament liefen hitzige Diskussionen deswegen. Lohnt sich die Sanierung oder nicht? Das war die Gretchenfrage. Am Schluss wurde entschieden, ja, es lohnt sich.

Stefan Mecker mag nicht über Sinn oder Unsinn diskutieren. Für ihn ist das Projekt eine Stärkung des Werkplatzes Schweiz. Insgesamt vergab «Arma Suisse» Aufträge an 173 Lieferanten, verteilt über 20 Kantone. Umgerechnet sind das zirka 500 neu geschaffene Arbeitsplätze. Auch die VERWO AG stellte duzende von neuen Mitarbeitern ein, um das Auftragsvorlumen stemmen zu können.

Welcher Lieferant passt?

Als Projektverantwortlicher Beschaffung, schaut sich Stefan Mecker jedes einzelne Teil von jedem Lieferanten an. Entspricht die Qualität den Vorgaben der VERWO AG? Werden die Lieferfristen eingehalten? Ist der Lieferant zuverlässig, und kann er die Menge der zu liefernden Teile auch produzieren? Das sind die Fragen, die er sich dazu stellt.

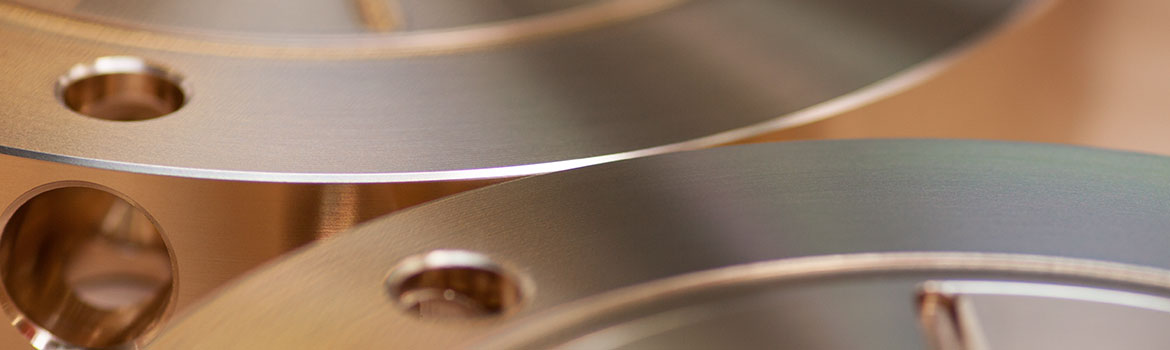

Bei den Bolzen für den Sitz-Klappmechanismus sowie bei den Büchsen für die Sperrstangen, wenn aus dem Truppen- ein Materialtransporter wird, hält Stefan Mecker inne. Die Teile sind in seinen Augen zu teuer und entsprechen nicht den Qualitätsvorgaben.

Nach einem ausführlichen Telefongespräch mit dem Lieferanten ist sich Stefan Mecker sicher: Der Lieferant muss ausgewechselt werden! Dem aktuellen fehlt auch die Kapazität, um hohe Stückzahlen zu produzieren. Daher gibt es bei der VERWO AG immer wieder Produktionsunterbrüche und dieser Umstand schlägt sich auf den Stückpreis nieder.

Auf Werder Feinwerktechnik AG ist verlass

Lange muss Stefan Mecker nicht überlegen, wen er anfragen soll. Schon bei seinem früheren Arbeitgeber hat er beste Erfahrungen mit ihm gemacht. Die Rede ist von der Werder Feinwerktechnik AG in Veltheim. Ein Griff zum Telefon und schon werden die Details mit André Stäger, dem Geschäftsführer und technischen Geschäftsleiter besprochen.

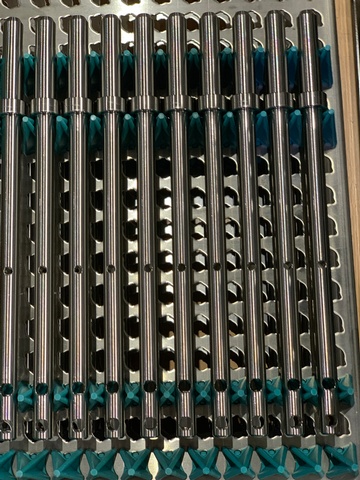

Wie vermutet ist André Stäger mit seinem Team in der Lage die gewünschten Teile in der vorgegebenen Qualität zu produzieren. Bei der Büchse sinkt der Preis pro Stück aufgrund des hohen Automatisierungsgrades. Beim Bolzen wirkt sich der Technologievorsprung beim Langdrehen, den die Werder Feinwerktechnik AG gegenüber seinen Mitbewerbern hat, positiv auf den Preis und die Qualität aus.

Als Stefan Mecker die erste Lieferung von Büchsen und Bolzen erhält, bestätigt sich, dass der Entscheid des Lieferantenwechsels richtig war. – Und die Steuerzahler dürfen sich mitfreuen.

Die Produktion des Bolzen mit der Langdrehmaschine.

Text, Bild, Video: Lea Grossmann - Marketing mit Inhalt